|

Начало

»

Технологии

» FAQ по литью из смолы для начинающих

FAQ по литью из смолы для начинающих

Какую выбрать смолу для литья?

Если хотите лить для себя и без оборудования, то в принципе

разницы нет, что и как лить, результат все равно будет средний

или ниже среднего. Если планируете лить

профессионально, то без соответствующего оборудования никак не

обойтись. Вакуумная камера, вакуумный насос, но, в первую

очередь, адекватная активная вентиляция. Ибо пары несвязанных

компонентов полиуретановых смол шутить не любят.

Производители слегка лукавят, когда говорят, что тот или иной

литьевой пластик не требует дегазации. Пузыри при размешивании

образуются всегда. Причем к пузырям, которые хватает смола во

время размешивания, нужно добавить пузыри, которые образуются от

выделения уже растворенного в смоле газа и

летучих компонентов, выделяющихся при полимеризации

вследствие саморазогрева и закона Генри-Дальтона.

Для начала достаточно жидких полиуретановых пластиков типа

Smooth-Cast 300, 305 или 320, это модификации одной и той же

смолы с разным временем отверждения. Хотя, смола, скажу, с

хорошим таким норовом. Довольно капризна. Весьма разборчива к

силиконам, в принципе, кроме своих родных фирменных ничего и не

признает. У меня, по крайней мере, под нее пришлось все формы

переделывать. Сверхчувствительна к влаге. Даже от паров в

дождливый день, например, отливка может закипеть запросто. А уж

пузырями покрыться это хлебом не корми. Перегрева не выносит

категорически. Закипает моментально. Нужно обязательное глубокое

вакуумирование.

Отечественная смола РуКаст, кстати, очень неплоха, но надо

тщательно выдерживать соотношение компонентов. Она и не такая

требовательная к силиконам. Да и дешевле заметно. Лучше брать

вариант «Эконом».

Какой выбрать силикон?

Вначале на основе олова, не слишком дорогой. Пока наберется опыт.

«Оловяшка» менее требовательна. Хотя с платиновым силиконом и

проще работать, оловянный лучше для старта. Только самые дешевые

китайские брать не стоит, они некачественные и чудовищно

выделяют силиконовое масло, которое портит поверхность отливок.

Некоторые смолы вообще отказываются полимеризоваться в таких

силиконах. Те же Smooth-Cast 3xx очень «не любят» силиконовое

масло.

Оптимальный вариант для начинающих – оловянные силиконы

Mold Max 10 или платиновый Mold Star 15

Slow. Последний смешивается 1:1, замес

1 минуту, дальше надо тонкой струей вылить на мастер, подождать,

и форма готова. Практически без пузырей, если лить тоненькой

струйкой в одно место с большой высоты (30-50 см),

и вакуум не нужен.

Зачем нужно вакуумирование?

Перед тем как ответить на этот вопрос нужно объяснить что такое

дегазация. В чем ее суть и при каких условиях она наступает.

А суть ее в том, что для гомогенизации отливки, требуется

удалить газ (воздух), частично растворенный в жидкости (смоле),

частично находящийся в виде «взвеси» разнокалиберных пузырьков

по всему объему полости формы.

Что происходит, когда мы открываем бутылку с шампанским?

Давление падает до атмосферного, то есть

в два раза. И растворенный в вине газ начинает всплывать. То же

самое мы делаем при дегазации смолы.

На примере бутылки с шампанским так же можно объяснить и

противоположный дегазации принцип работы барокамеры. Увеличиваем

давление, и газ растворяется в жидкости. До полимеризации смола

– не что иное, как жидкость. По закону растворимости газов в

жидкостях лучшее растворение происходит при охлаждении и

увеличении давления, худшее, наоборот, при нагреве и уменьшении

давления.

Не вдаваясь в подробности уравнения Клапейрона – Клаузиуса,

просто отмечу, что нагрев в отдельности нам не сильно подходит,

(хотя дегазация горячих компонентов будет намного эффективнее,

но и время жизни жидкой смолы в таком случае будет очень

коротким). Поэтому

будем напирать на снижение давления. То бишь максимально

уменьшаем давление, создавая максимально возможное разряжение.

При -0,5

кгс/см²,

дегазация в какой-то степени тоже возможна. Но:

1) на это уйдет много больше времени (у нас лишнего времени нет,

время дегазации определяется временем жизни до

желатинизации смолы).

2) дегазация будет неполной, поскольку удалению газа из жидкости

вдобавок ко всему препятствуют несколько сил, включая силу

трения и силу поверхностного натяжения.

Короче говоря, сама дегазация, (удаления газа из жидкости)

занимает, по сути, какие-то секунды две-три, при достаточной

глубине вакуума (-1

кгс/см²).

Дальше «кипятить» жидкость особого смысла нет. Удаление воздуха

происходит на самых первых секундах этого «кипения», дальше

натурально кипят летучие пары компонентов.

Поэтому еще раз повторюсь, имеет смысл при дегазации первые

две-три, ну пусть будут

пять секунд для успокоения совести. Дальше кипятить

бессмысленно.

Если за это время отливка полностью не лишилась пузырьков, ищите

причину. Это может быть плохая производительность насоса,

несоответствие объема камеры с мощностью насоса, негерметичность,

неправильная формовка, неправильный литник и т.д

Как сделать вакуумную установку?

Рано или поздно появится потребность в нормальном насосе. Лучше

взять по максимуму. Это самая дорогая часть, и со временем все

равно встанет вопрос об увеличении мощности. Не надо быть скупым,

чтобы не платить дважды. Двухступенчатый пластинчато-роторный –

2z-12 (или аналог

VPA-6D) обеспечивает более

стабильное качество и меньше брака. Насос это самое главное, без

него остальное все не имеет смысла.

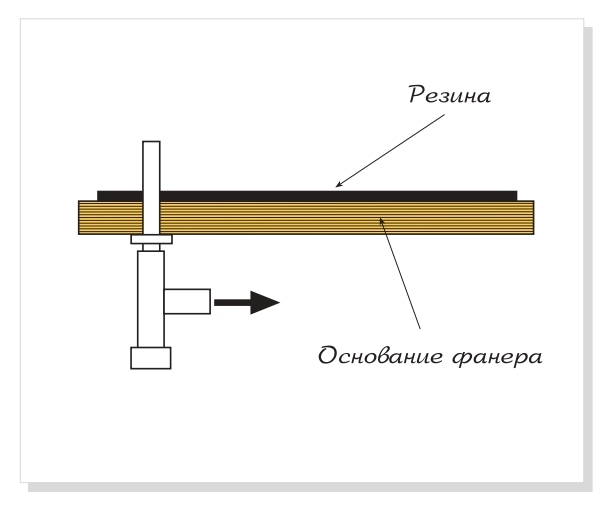

Для вакуумной установки лучше сделать прорезиненный стол, тогда

любая подходящая емкость автоматически становится камерой. Лист

фанеры 10-15 мм, на него горячей эпоксидкой наклеить лист

вакуумной резины 10 мм. Эпоксидка для фанеры. Причем именно в

горячем виде, чтоб она пропитала фанеру и

забила все поры. Иначе будет «газить».

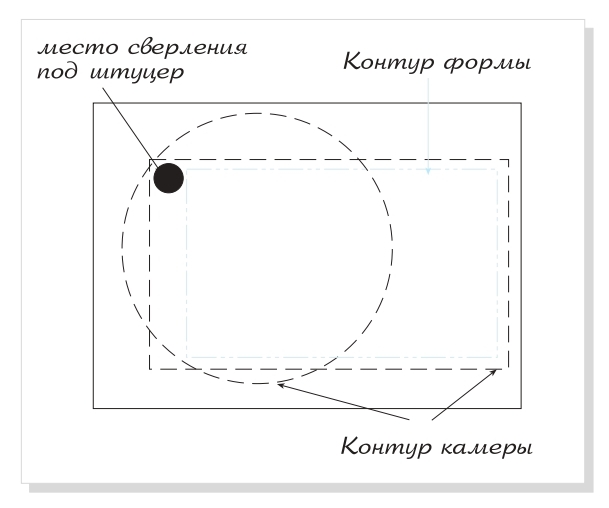

Ближе к одному из углов, где удобнее,

вмонтировать штуцер.

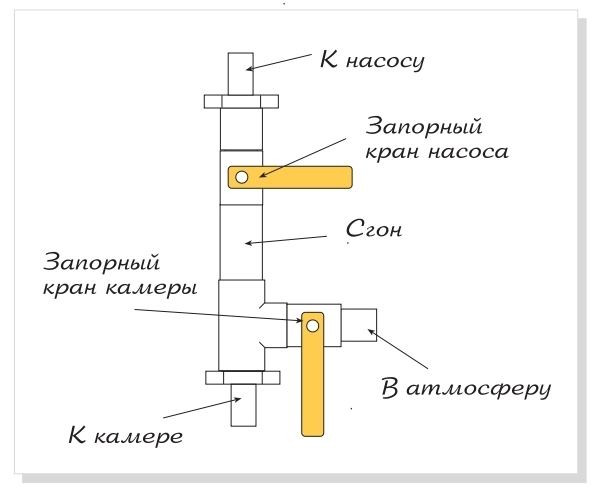

Снизу шланг к насосу и пару кранов. Чтоб насос имел свой отсекающий кран, в схеме подключения насоса

можно использовать скрутку с двумя кранами.

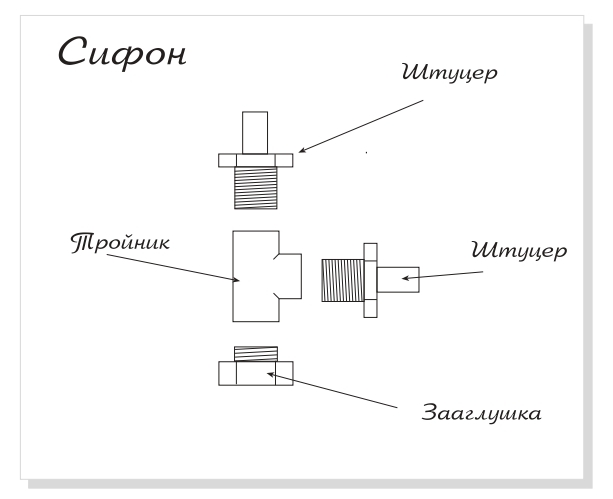

Если шланг к рабочему столу подключается снизу, т.е. штуцер

ввернут в основание, лучше сразу предусмотреть

устройство-отстойник, аналог водопроводного сифона, скрученный

из разных труб-фитингов-тройников-заглушек, коих сейчас полно

везде.

У меня был случай. Как-то прозевал момент во время дегазации

компонентов смолы, все вылилось в рабочую камеру, и насос хлебнул

компонент. Насос заклинило, пришлось разбирать и чистить.

Шланги и прочая арматура в комплекте расcчитаны на холодильное

оборудование (холодильники, сплит-системы, кондиционеры). С

точки зрения вакуумного же литья

они малоприменимы по простой причине, просвет шлангов

слишком мал. Это затрудняет и удлиняет процесс эвакуации воздуха

из вакуумной камеры. Водопроводные шланги и краны не рекомендую,

шланги лучше найти газовые черные армированные, а вентили

газовые шаровые как крайний выход из ситуации.

Вообще начинать работу надо с замены штатного штуцера насоса на

штуцер с большим просветом. Тогда можно использовать шланг с

внутренним диаметром до 15 мм. Это черный резиновый шланг с

оплеткой, для газового оборудования. На любом строительном рынке

всего этого добра тонны.

В качестве колпака берем вот такую муфту с примерным сочетанием

нужного диаметра и высоты.

Из муфты вытаскиваем одну резинку и натягиваем на заглушку.

Муфту переворачиваем, чтобы оставшаяся внутри резинка была

наверху и вбиваем в нее заглушку.

Заглушка прижимается вакуумом, и одетая на нее резинка работает

как уплотнитель. Даже склеивать ничего не нужно. Хотя, в

принципе, сойдет и любая железная кастрюля подходящего размера

без всяких резинок.

При правильно смонтированной вакуумной установке вода закипает

за 2 секунды. Но можно и за 5-8, это не так важно.

Первое и главное, вода должна закипать быстро и бурно с

разбрызгиванием. Если медленно и лениво булькает, то вакуум

плохой. Шланг нужно использовать как можно короче и толще. Объем

камеры сократить до минимума.

Насос быстро удаляет воздух, и процесс закипания

происходит резче. А соответственно пенообразование в смоле

меньше. Пена так быстро поднимается, что схлопывается сразу.

При нормальном вакууме никакой

пены не будет вообще, смола просто будет энергично кипеть с

разбрызгиванием. Наличие пены сразу говорит о том, что вакуум

плохой.

Вакуумировать

2-3 секунды. Больше нет смысла. Лучше вместо этого напустить

воздух и еще раз отвакуумировать. Можно повторить еще пару раз

для спокойствия. Но обычно двух раз хватает с гаком, если форма

сделана правильно.

Почему не сшивается силикон при

копировании выращенной 3D-детали?

Все просто. В состав жидких полимеров для печати входит сера.

Платиновые силиконы ингибируются серой и не сшиваются.

Используйте в этом случае оловянный силикон.

Можно ли скопировать деталь с усадкой

объема?

Можно. Развести силикон растворителем или бензином. Только, если

деталь полистироловая, то «сожрет». Лучше со смоляной копии

снять форму. Усадка будет аккурат на объем добавленного

растворителя. Бензина не больше 15% от общего объема. Лучше до

10%. Если надо уменьшать сильно, то в несколько этапов.

Катализатора нужно добавлять чуть больше чем положено. Иначе

будет очень долго сшиваться.

Кстати, тут может быть засада в виде несовместимости. Не все

силиконы «одинаково полезны» (с). Лучше проверить на «кошке».

Что делать, если смола после

полимеризации по всему объему содержит мельчайшие пузырьки?

Смолы крайне чувствительны к влаге,

взаимодействуют с водой с выделением

CO2,

он то и образует пузырьки по всему объему. Тут есть несколько

вариантов развития событий, посуда и палочка для размешивания

влажные, форма влажная, воздух слишком влажный. И т.д., и т.п.

И еще не забывайте периодически встряхивать компоненты перед

отмериванием нужного объема для литья. Все полиуретановые смолы

состоят из кучи фракций разной тяжести, и они всегда

отстаиваются по слоям. Если такую смолу замешать, будет

неправильная полимеризация со всевозможными ненужными эффектами

типа масляных пятен, которые потом невозможно будет закрасить,

недостаточной жесткости отливки и т.д.

Чем подкрасить смолу?

Следует использовать масляные художественные краски без

разбавления растворителями. Водные, спиртовые акриловые не

подойдут. Любое содержание воды сразу приведет к закипанию. В

растворителях тоже есть вода.

Добавлять краситель нужно в компонент

смолы - полиол. Если добавить в изоцианат, то он со временем меняет свои свойства. Краситель тоже окисляется от него.

Полиол отличить просто, обычно он прозрачный или с белым осадком на дне, изоцианат, как правило,

имеет цвет от легко-янтарного до

ярко-оранжевого.

Насыщенные цвета легко получить фирменными красителями

Smooth-On. Легко, практически любой цвет и оттенок. Включая

кардинально-черный.

В каких случаях использовать

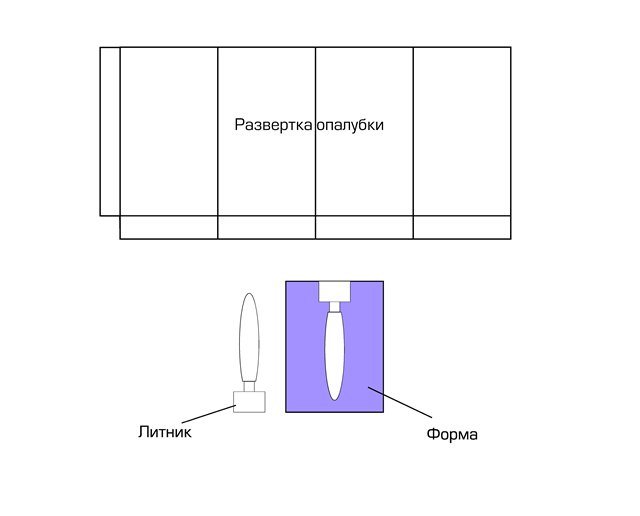

форму-чулок?

Это зависит от детали, главное сделать правильный литник и

правильно заформовать.

Опалубку можно вырезать из плотного картона. Деталь за литник

приклеить на основание, поставить опалубку и залить силиконом.

Припуск с каждой стороны по 10 мм с каждой стороны за глаза

хватит.

В каких случаях использовать составную

форму?

Принципиальной разницы нет, кроме того, что такие формы надо

делать из самого жесткого силикона, от 25 Шор минимум, и делать

стенки формы потолще. Иначе геометрия будет страдать.

Тут придется делить форму на две части, заливать их по

отдельности, потом когда смола начнет желатинизироваться, быстро

накрыть одной половинкой другую и прижать грузом.

Составные формы надо сильно сжимать, чтобы не было облоя и

грубых швов на стыках форм, это можно сделать только сильным (относительно)

сжатием половинок. А вообще надо по возможности избегать

составные формы. Они всегда дают четко видимый шов на стыке

половинок.

Автор: Муса Зекореев

|